Desde inicios del siglo XXI y especialmente en los últimos años, el cambio climático se ha convertido en la mayor amenaza medioambiental de la humanidad. Los ecologistas y científicos intentan advertir tanto a la sociedad como al sector industrial de las alteraciones climáticas que se prevén si no reducimos considerablemente la emisión de gases de efecto invernadero y el uso de los combustibles fósiles.

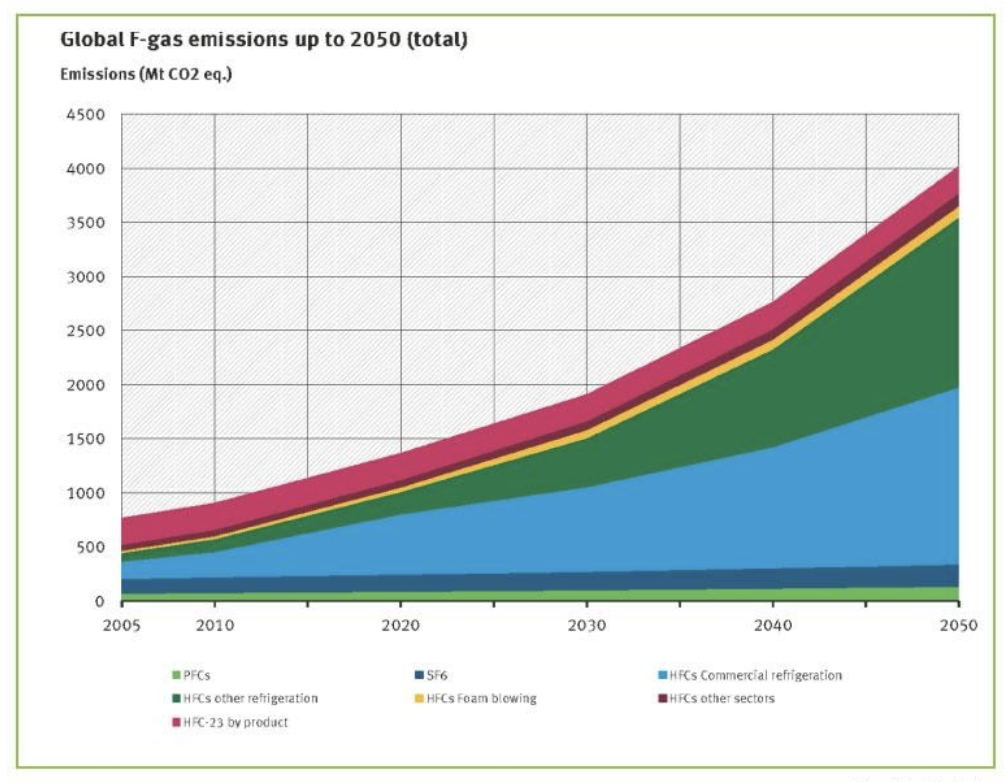

En este sentido, la industria de la refrigeración y la climatización ha tenido que evolucionar hacia el estudio y uso de nuevos refrigerantes. Según un estudio de la Agencia Federal del Medio Ambiente Alemana, en 2004 los gases fluorados emitidos por la industria de la refrigeración/climatización era responsable del 1.3% del calentamiento global y se estimaba un aumento de hasta el 7.9% para el año 2050.

Enfriadoras de tornillo con refrigerantes 1234ze

Influencia del sector de la refrigeración en la emisión de gases fluorados

Evolución de los gases refrigerantes

La evolución de los gases refrigerantes se inició en la década de 1970 y continúa hasta nuestros días:

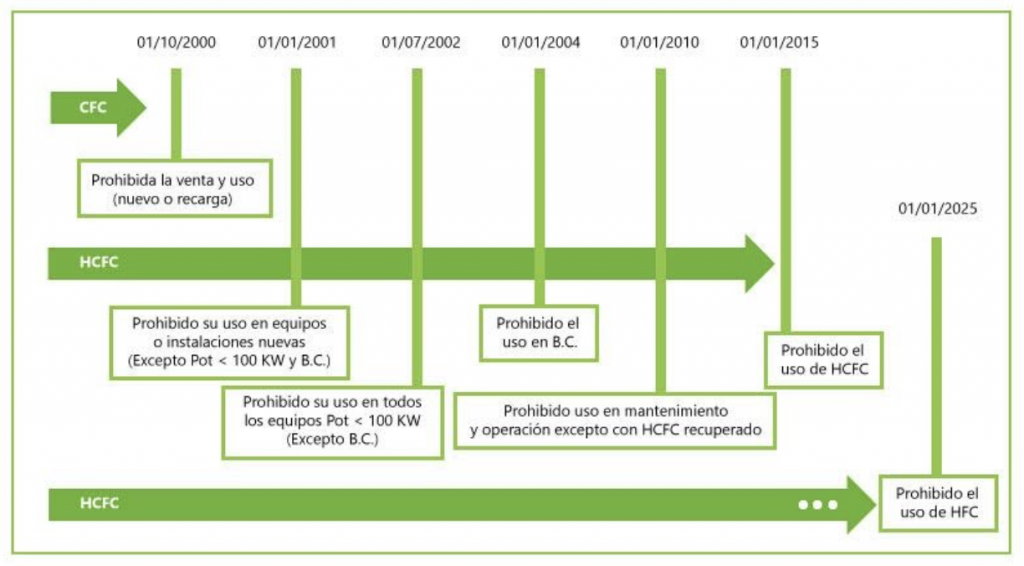

- En el año 2000 se prohibió la venta y uso de los clorofluorocarbonos (CFC) como el R11 y R12. El cloro reacciona con el ozono contribuyendo a la destrucción de la capa de ozono. Además, son gases de efecto invernadero con un GWP de 3800 y 8100 respectivamente.

- La prohibición de los hidroclorofluorocarbonos (HCFC) fue más progresiva, tal como puede verse en la siguiente imagen. Quedando totalmente prohibido su uso en 2015. Los HCFC más significativos son el R22 y el R123, con un GWP de 1700 y 5000 respectivamente.

- Los hidrofluorocarbonos (HFC) forman parte de la tercera generación, que se crearon para sustituir a los CFC y los HCFC. En principio fueron considerados como ecológicos, ya que no contribuían a la destrucción de la capa de ozono al no contener cloro. Sin embargo, el flúor los convierte en gases de efecto invernadero. Entre los más destacados se encuentran el R410 y R134A, con un GWP de 2088 y 1300 respectivamente.

Fig.1: Eficiencia Energética Master Control de Procesos Industriales, UCO

Por todo lo comentado con anterioridad, el sector de la refrigeración está obligado a investigar y desarrollar nuevas alternativas que permitan trabajar con refrigerantes de propiedades termodinámicas similares y niveles de GWP nulos, para reducir las emisiones de efecto invernadero a la atmósfera.

En la cuarta generación de los refrigerantes se encuentran los HFO (hidrofluoroolefinas). Según D. Sánchez e I. Arauzo, estos gases tienen buenas características termodinámicas, aunque la potencia frigorífica es inferior a la de los HFC al menos un 5%, no afectan a la destrucción de la capa de ozono y tienen un GWP muy bajo. Entre los más destacados se encuentra el R32 y el 1234ze. Ambos están considerados como gases A2L, es decir, ligeramente inflamables. Por ello, aunque hay que tener algunas consideraciones para su utilización los convierten en buenas alternativas frente a los HFC.

Las investigaciones conducen al uso de gases inorgánicos tales como R717 (NH3 y CO2). Entre las principales ventajas de estos refrigerantes podemos resaltar que tienen rendimientos termodinámicos en torno al 3-10% superior al de los gases anteriormente mencionados. Además, el GWP y el potencial de agotamiento de ozono está entre 0 y 1, por lo que a simple vista podrían considerarse gases ideales para este sector. Sin embargo, cada uno de ellos tiene diferentes desventajas.

- NH3 (R717). No es compatible con el cobre. Además, es un componente tóxico y algo inflamable. Esto implica que los costes de los equipos e instalaciones incrementen considerablemente antes la necesidad de aumentar la seguridad.

- CO2 (R744). Las presiones de trabajo son bastante mayores por lo que requiere mayor control en los equipos e instalaciones, lo que encarece los costes. Además, al ser más pesado que el aire desplaza al O2 hasta niveles peligrosos para la salud. Al ser inodoro las fugas no son apreciables. Esto provoca que las seguridades sean extremas y por tanto los costes muy superiores.

Descripción planta enfriadora e instalación

En equipos de alta potencia frigorífica y temperaturas de trabajo medias se está incrementando el uso del 1234ze como alternativa al R134A o R410A. En el presente artículo se mostrarán datos de funcionamiento de una planta enfriadora de la marca KEYTER gama Pangea de 531.9 kW de potencia frigorífica en condiciones de trabajo Tª de E/S agua -2/-6 ºC y temperatura exterior 35 ºC. Se trata de un equipo modelo KWT8285L, instalado en la cubierta de una industria alimentaria, que da servicio a seis cámaras de conservación de quesos y un secadero.

Una de las peculiaridades del refrigerante 1234ze es que no puede utilizarse con compresores scroll, por lo que la potencia frigorífica total se suministra con compresores de tornillo de alta potencia. En este caso en concreto, el equipo dispone dos circuitos con un compresor de tornillo por circuito. Aunque el refrigerante utilizado es A2L, al estar ubicado en la cubierta y totalmente al aire libre, no es necesario aumentar las medidas de detección de fugas, sólo será necesario tener en cuenta las medidas preventivas necesarias respecto a la manipulación de gases A2L para las labores de mantenimiento del equipo.

Debido a la leve reducción de potencia frigorífica del 1234ze respecto al 134A, los componentes del circuito frigorífico como evaporadores y condensadores de equipos con refrigerante 1234ze requerirán un área superior a los instalados en equipos con 134A. Esto supondrá un mayor volumen de refrigerante requerido por circuito y por consiguiente un mayor consumo energético al arranque respecto a equipos con refrigerante 134A.

Considerando lo indicado en el punto anterior, un aspecto importante de esta gama de equipos a nivel de eficiencia energética, económico y medioambiental es la potencia absorbida del equipo. Aunque la eficiencia se calcula en condiciones nominales de funcionamiento, estos compresores tienen un elevado consumo energético al arranque. A pesar de que en el estudio de cargas térmicas de las instalaciones y los controles de los equipos están diseñados para reducir el número de arranques del equipo, es importante utilizar alternativas eficientes que ayuden a controlar estos picos de consumo elevados al arranque. Además, es muy frecuente encontrar áreas industriales con limitaciones de potencia eléctrica, por lo que para poder instalar este tipo de plantas enfriadores es necesario controlar el consumo al arranque para evitar bajadas significativas de tensión y del factor de potencia.

Tipos de arranques de motores

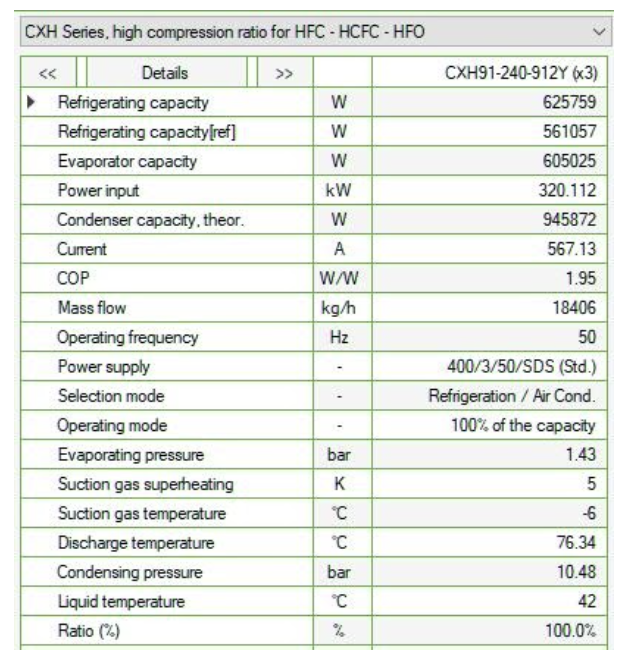

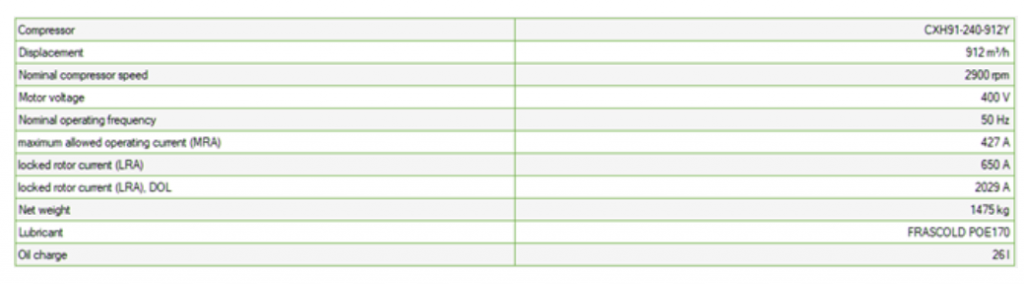

El arranque de motores de alta potencia es posible realizarlos de forma directa, mediante conmutación estrella/triángulo o con arrancadores suaves. En la planta enfriadora estudiada se utilizan compresores Frascold modelo CXH91-240-912Y que en las siguientes condiciones de trabajo presentaría las características técnicas indicadas en las tablas 1 y 2.

- T evaporación = -11ºC

- T condensación = 52ºC

- Recalentamiento = 5 K

- Subenfriamiento = 10 K

Fig.2: Características técnicas compresor CXH-91-240-912Y

Fig.3: Características técnicas compresor CXH-91-240-912Y

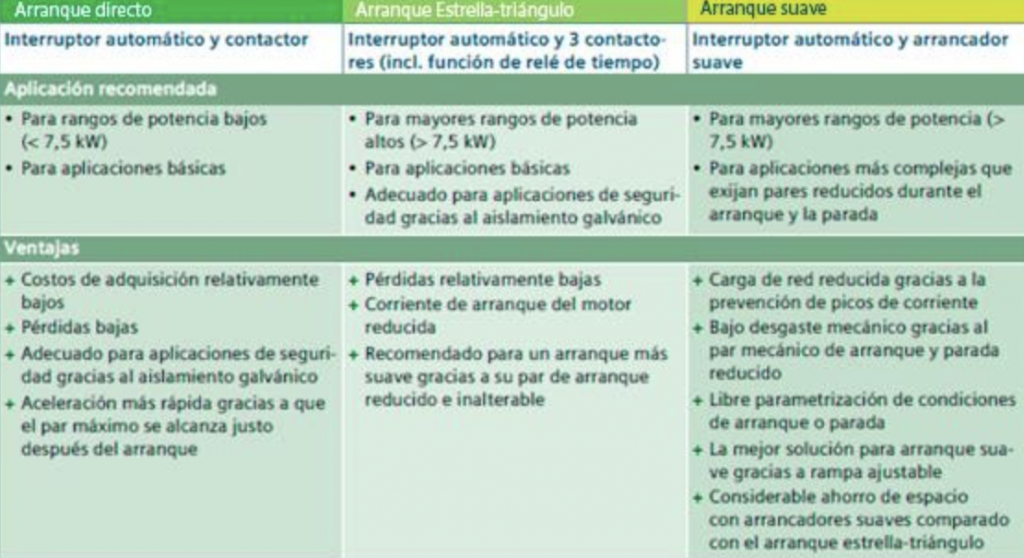

- Arranque directo. Los motores de inducción tienen una elevada corriente de arranque directo. Según la variante del motor puede ser de 3 a 15 veces mayor que la intensidad de corriente nominal, y más típicamente se puede asumir un valor de 7 a 8 veces la intensidad nominal. Se recomienda para rangos de potencia bajos (<7.5 kW).

- Arranque estrella-triángulo. Para mayores rangos de potencia (> 7.5 kW). Se suele utilizar para aplicaciones básicas. Adecuado para aplicaciones de seguridad gracias al aislamiento galvánico.

- Arrancador suave. Se utiliza para rangos de potencia altos (> 7.5 kW). Se utiliza para aplicaciones más complejas que exijan pares inducidos durante el arranque y la parada.

Fig.3: Tipos de arranques de motores de inducción

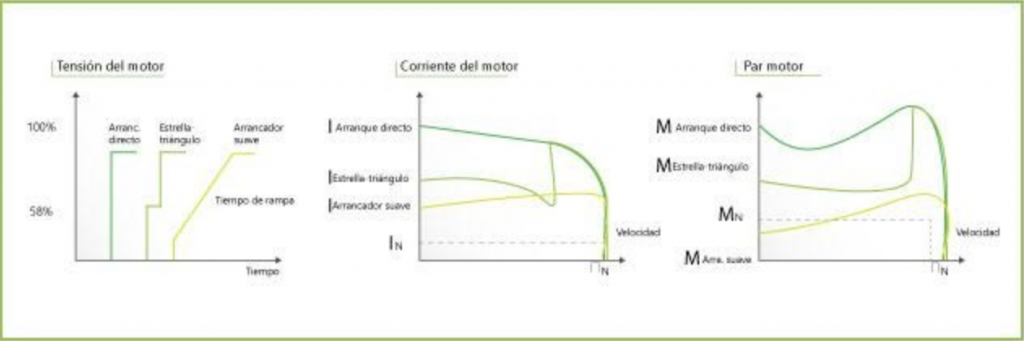

Si un motor de inducción se arranca directamente desde la red, la evolución típica de la corriente y del par puede dañar la red de alimentación y la máquina accionada. Los arrancadores suaves electrónicos SIRIUS 3RW30 y 3RW40 permiten adaptar la evolución de la corriente y del par durante el arranque a las exigencias de la aplicación de forma óptima. En la siguiente gráfica se hace una comparativa de ambos arranques.

Fig.4: Comparativa de arranque de motor de inducción directo, estrella/triángulo y arrancador suave.

En los datos que se mostrarán a continuación puede comprobarse una reducción significativa del consumo al arranque con arrancador suave de en torno al 50-60% con respecto al arranque directo. Sin embargo, a pesar de que la reducción es muy elevada, en motores de alta potencia este consumo sigue siendo alto. Por tanto, para poder reducir de forma significativa el consumo al arranque lo mejor es implantar un variador de frecuencia.

Tecnología de control de velocidad – variador de frecuencia.

Los variadores de frecuencia permiten controlar la velocidad del motor controlando la tensión y la frecuencia de alimentación suministrada al motor. El control de velocidad en función de la carga reduce el consumo de energía durante el funcionamiento del equipo. De esta forma, con el variador de frecuencia no solo se reduce el consumo al arranque sino que también es posible adaptar la capacidad de funcionamiento del compresor a la capacidad requerida en cada momento, optimizando de forma más precisa la capacidad total del equipo y controlando los consumos eléctricos.

Descubre Keyter PANGEA

Una enfriadora aire-agua de tornillo Inverter con refrigerante 1234ze como opcional disponible

Datos y análisis

Se toman datos de consumo al arranque en la instalación del equipo en estudio obteniéndose los resultados mostrados en la siguiente tabla.

Fig.5: Datos de consumo del equipo KWT8285 al arranque.

El arranque directo no se probó en la instalación, ya que el interruptor magnetotérmico de la enfriadora saltaría de forma automática, ya que es de 800 A. Además, arrancar de este modo produciría una caída de tensión y factor de potencia muy brusca. El dato de arranque directo es el indicado en la placa de características del motor y la ficha técnica del fabricante del compresor.

Con el arranque estrella/triángulo y arrancador suave se registran consumos al arranque de 1400 A y 940 A respectivamente. Sin embargo, la tensión baja hasta 330 A y el factor de potencia hasta 0.3. Estas caídas de tensión y factor de potencia son inadmisibles para una fábrica de producción continua. Por ello, debido a que las limitaciones de potencia en la instalación eran muy restrictivas (centro de transformación de 1000 KVA) la única solución posible era la instalación de variadores de frecuencia para reducir tanto el consumo al arranque como para adaptar la potencia de trabajo de los compresores a la carga térmica de la instalación en cada momento.

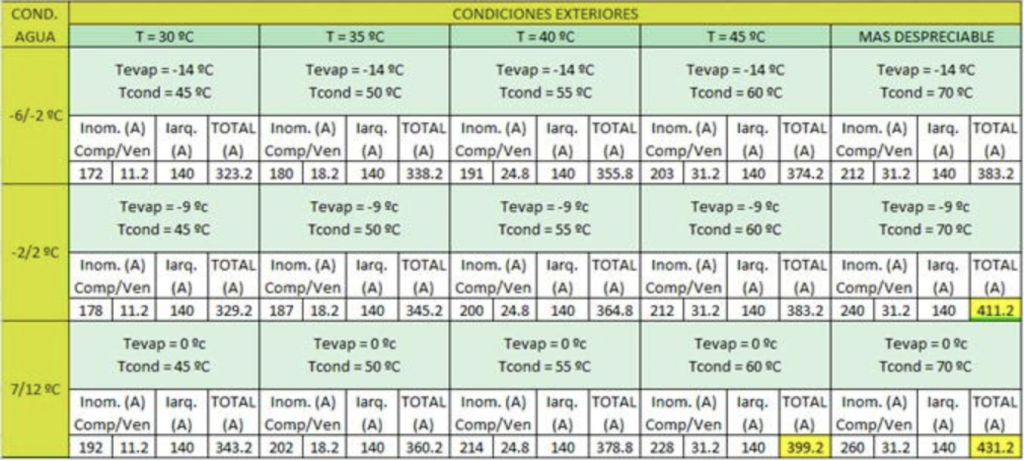

En la siguiente tabla se muestran datos del consumo al arranque y en funcionamiento a distintos valores de temperatura de evaporación y condensación.

Fig.6: Datos de consumo por compresor en función de las temperaturas de evaporación y condensación.

En la tabla anterior se observa que el consumo al arranque no se ve afectado por la temperatura del agua y aire exterior. Sin embargo, el consumo en funcionamiento del compresor aumenta a medida que aumentan la temperatura de evaporación y condensación. Del mismo modo, el aumento de la temperatura de condensación supone el aumento del consumo de los ventiladores de condensación, ya que éstos irán aumentando el porcentaje de funcionamiento.

Este aumento de consumo energético por la subida de las condiciones de trabajo del equipo influirá de forma negativa sobre la eficiencia del mismo, ya que a medida que aumenta la potencia absorbida manteniendo constante la potencia frigorífica suministrada, disminuye la eficiencia del equipo.

Conclusión

El uso de refrigerantes HFO como alternativa a los HFC es una buena elección, ya que, aunque en los HFO se reduce la potencia frigorífica en torno a un 5%, el bajo GWP y la nula destrucción de la capa de ozono los conviertes en refrigerantes idóneos para utilizarlos en equipos de refrigeración que trabajen a temperaturas medias. Algunos refrigerantes HFO como el 1234ze no pueden utilizarse con compresores multi-scroll.

Este hecho junto con la mencionada reducción de potencia y la disminución de la densidad respecto a los HFC, conllevan a que las cargas de refrigerante de los equipos se vean incrementadas, lo que provoca un aumento del consumo al arranque de los compresores. Se recomienda instalar variadores de frecuencia para reducir los elevados consumos al arranque y poder adaptar la potencia de trabajo del compresor a la potencia frigorífica requerida en cada momento.

KEYTER sigue trabajando en el desarrollo de esta tecnología donde está consiguiendo los resultados objetivo buscado al mismo tiempo que consigue un mantenimiento sencillo de la instalación. El departamento de I+D de KEYTER ha desarrollado más unidades del mismo modelo en varias localizaciones en España y Francia donde la demanda es muy elevada actualmente. Este tipo de equipos se están desarrollando además con el opcional de recuperación de calor.

Más noticias

¿Le interesan todas nuestras noticias, artículos y actualizaciones? Léalos todos y manténgase al día.

MÁS SOBRE KEYTER